Технология адсорбции переменного давления (PSA) азота и принцип ее работы

2025-06-27

Достаточное количество азота для собственного производства означает возможность контролировать поставки азота (N2). Это очень полезно для многих компаний, которые используют азот каждый день. Что это значит для вашей компании? Благодаря автономному производству азота вам не придется полагаться на поставки третьих сторон, а также сэкономить на обработке, наполнении и транспортировке. Одним из способов получения азота является трансформаторная адсорбция.

Каков принцип работы трансформаторной адсорбции?

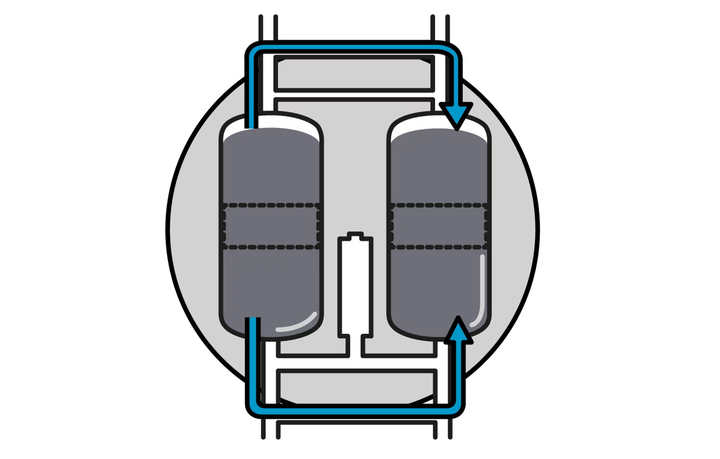

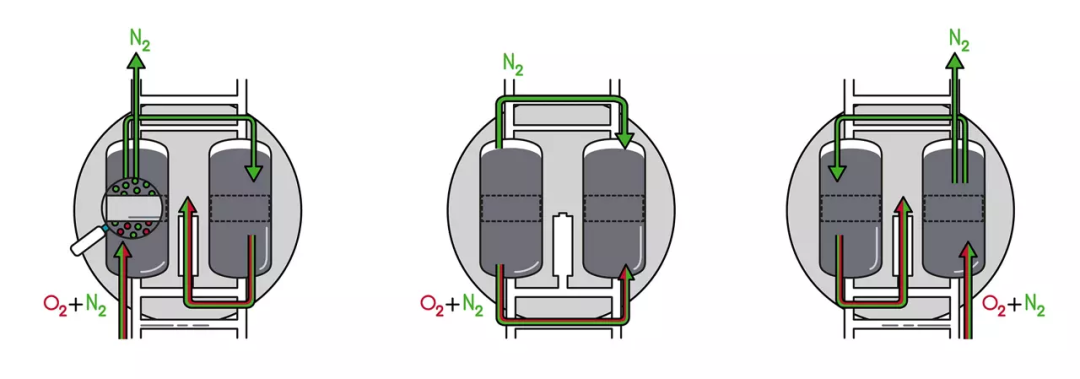

При производстве собственного азота важно понимать и понимать уровень чистоты, которого вы хотите достичь. Некоторые приложения требуют более низких уровней чистоты (от 90% до 99%), таких как надувные шины и противопожарная защита, в то время как другие, такие как пищевая и напитковая промышленность или инъекционная промышленность, требуют более высоких уровней чистоты (от 97% до 99999%). В этих случаях технология PSA является идеальным и простым способом. На самом деле, азотные машины работают, отделяя молекулы азота в сжатом воздухе от молекул кислорода. Адсорбция переменного давления достигается путем поглощения кислорода из потока сжатого воздуха путем адсорбции. Адсорбция происходит в сочетании молекул с адсорбентом, а в случае азота молекулы кислорода адсорбируются на углеродном молекулярном сите (CMS). Этот процесс происходит в двух отдельных сосудах под давлением, каждый из которых оснащен CMS и может переключаться между процессами разделения и регенерации. Давайте назовем их башнями А и В. Сначала чистый и сухой сжатый воздух поступает в башню А, и поскольку молекулы кислорода меньше молекул азота, они попадают в отверстия в углеродном сите. С другой стороны, молекулы азота не могут войти в отверстие, но обходят углеродное молекулярное сито. Таким образом, вы получите азот необходимой чистоты. Эта фаза называется фазой адсорбции или разделения. Однако процесс не закончился. Большая часть азота, образующегося в башне А, покидает систему (может быть использована или сохранена непосредственно), в то время как небольшая часть полученного азота поступает в башню B в противоположном направлении (сверху вниз). Этот поток используется для сброса кислорода, захваченного в предыдущей фазе адсорбции башни В. Освобождая давление в башне B, углеродное молекулярное сито теряет способность удерживать молекулы кислорода. Молекулы кислорода будут отделены от сита и увезены небольшим количеством азотного потока из башни А через выхлопные газы. Таким образом, система обеспечивает пространство для адсорбции новых молекул кислорода к молекулярному ситу на следующем этапе адсорбции. Мы называем этот процесс « очищения» регенерацией башни насыщения кислородом.

На первом этапе башня А находится в стадии адсорбции, а башня В находится в стадии регенерации. На втором этапе два контейнера уравновешивают давление, готовясь к переключению ролей. После переключения башня А начинает регенерироваться, а башня В начинает производить азот. На этом этапе давление в обеих башнях будет сбалансировано, и роли двух взаимозаменяемы: одна из них переходит от адсорбции к регенерации, а другая - от регенерации к адсорбции. Молекулярное решето углерода в башне А будет постепенно насыщено, а башня В высвободит давление и сможет возобновить процесс адсорбции. Этот процесс, также известный как « трансформация», означает, что определенный газ может быть захвачен при более высоком давлении и выпущен при более низком давлении. Двубашенная система PSA позволяет непрерывно производить азот при требуемом уровне чистоты.

Чистота азота и требования к воздуху

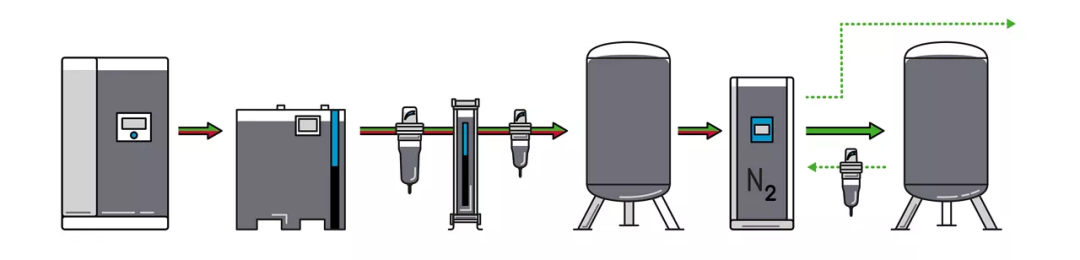

Важно понимать уровень чистоты, необходимый для каждого вида применения, чтобы целенаправленно производить азот самостоятельно. Однако для впуска есть некоторые общие требования. Перед входом в азотную машину сжатый воздух должен быть чистым и сухим, что не только очень полезно для обеспечения качества азота, но и для предотвращения повреждения молекулярного сита углерода, вызванного влагой. Кроме того, температура и давление впуска должны контролироваться в пределах от 10 до 25 °C и поддерживаться в пределах от 4 до 13 бар соответственно. Для обеспечения правильной обработки воздуха между компрессором и азотной машиной должна быть оборудована сушилка. Если вход поступает из смазочного компрессора, то должны быть также установлены концентратор масла и углеродный фильтр, чтобы после удаления всех примесей из сжатого воздуха сжатый воздух мог попасть в азотную машину. Большинство азотогенераторов оснащены датчиками давления, температуры и точки росы давления, которые обеспечивают бесперебойную автоматическую работу азотогенераторов и предотвращают попадание загрязненного воздуха в систему PSA и повреждение ее компонентов.

Типичная установка: воздушный компрессор, сушилка, фильтр, резервуар для хранения газа, азот, резервуар для хранения азота. Азот может быть использован непосредственно из азотной машины или через дополнительные буферные резервуары (не показанные на рисунке). Другим важным параметром получения азота PSA является коэффициент воздуха. Это один из очень важных параметров для азотной системы, поскольку он определяет сжатый воздух, необходимый для получения определенного потока азота. Таким образом, коэффициент воздуха может указывать на эффективность азотной машины, то есть чем меньше коэффициент воздуха, тем выше эффективность, конечно, тем ниже общая эксплуатационная стоимость.

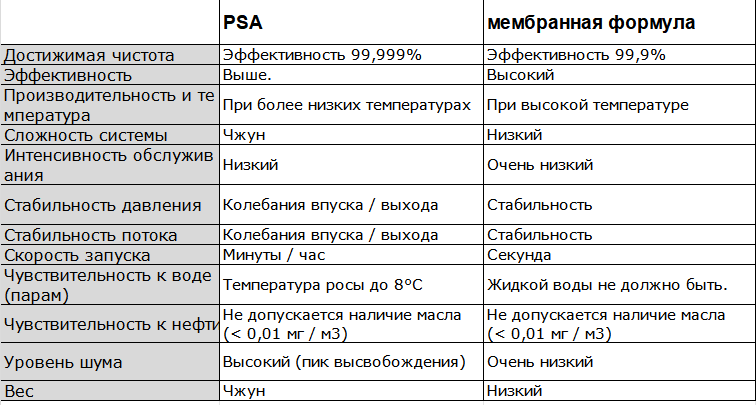

Выберите азотную машину PSA или мембранную азотную машину?

Таблица сравнения азотных машин PSA и мембранных азотных машин.