Оптовый завод по производству генераторов азота и кислорода

Производство азота и кислорода – это, на первый взгляд, довольно простая задача. Многие думают, что это просто 'разделение воздуха', и что сложностей особых нет. Но опыт показывает, что это далеко не так. Особенно, когда речь заходит о оптовом заводе по производству генераторов азота и кислорода, рассчитанном на серьезные объемы. Гораздо важнее не просто поставить генератор, а организовать всю систему: от подготовки воздуха до его хранения и транспортировки. На самом деле, в этом много нюансов, которые часто упускают из виду, и которые могут серьезно повлиять на рентабельность всего предприятия.

Скрытые сложности: от подготовки воздуха до контроля качества

Первое, что бросается в глаза – это качество воздуха. Здесь речь идет не просто о чистоте, а о наличии примесей: пыли, влаги, углекислого газа, и, конечно, о концентрации различных газов. Неправильная подготовка воздуха может значительно снизить эффективность генераторов азота и кислорода, а в худшем случае – привести к их поломке. Мы сталкивались с ситуацией, когда из-за некачественной предварительной фильтрации, генератор приходилось часто чистить, что приводило к высоким затратам на обслуживание и простою. Это очень распространенная проблема, и её недооценивать нельзя.

Кроме того, необходимо учитывать сезонные колебания влажности и температуры, которые оказывают прямое влияние на производительность кислородных генераторов. В холодное время года, например, влага может конденсироваться на внутренних поверхностях оборудования, что приводит к образованию льда и снижению эффективности работы. Необходимо предусмотреть системы контроля влажности и, возможно, предусмотреть дополнительное нагревание воздуха перед подачей его в генератор.

Контроль качества конечного продукта – это отдельная большая тема. Недостаточный или непоследовательный контроль может привести к тому, что продукт не будет соответствовать требованиям заказчика, что, как правило, ведет к убыткам и репутационным потерям. И здесь важна не только точная настройка параметров работы генератора, но и регулярная калибровка измерительных приборов. Часто это недооценивается, но это критично для стабильного качества.

Оптимизация производственного процесса: от планирования до логистики

Эффективность оптового завода по производству генераторов азота и кислорода напрямую зависит от оптимизации производственного процесса. Начнем с планирования. Необходимо точно прогнозировать спрос, учитывать сезонные колебания и иметь гибкую систему производства, которая позволит быстро адаптироваться к изменениям рынка. Использование современных систем планирования ресурсов (ERP) может значительно облегчить эту задачу.

Следующим важным аспектом является логистика. Доставка генераторов азота и кислорода – это сложный процесс, требующий соблюдения специальных правил и норм. Необходимо учитывать габариты, вес, а также особые требования к транспортировке опасных веществ. Неправильная упаковка или транспортировка могут привести к повреждению оборудования и даже к аварийным ситуациям.

Мы в своей работе стараемся использовать современные методы оптимизации производственного процесса, включая принципы бережливого производства. Это позволяет нам сократить издержки, повысить производительность и снизить вероятность брака. Например, мы внедрили систему мониторинга работы оборудования в реальном времени, что позволяет оперативно выявлять и устранять неполадки.

Реальный опыт: от неудачных попыток к эффективным решениям

Были у нас и неудачные опыты. Помню, как однажды мы попытались снизить себестоимость производства кислородных генераторов за счет использования более дешевых материалов. В итоге, качество продукции упало, а количество брака увеличилось. Пришлось срочно пересматривать конструкцию оборудования и закупать более качественные материалы. Этот опыт научил нас тому, что экономия должна быть обоснованной и не должна идти в ущерб качеству.

Еще один пример. Мы однажды пытались использовать более простой и дешевый метод подготовки воздуха. Но это привело к увеличению потребления электроэнергии и снижению эффективности генератора. В итоге, затраты на эксплуатацию оказались выше, чем при использовании более традиционного метода. Вывод: не всегда самая простая и дешевая альтернатива является лучшей.

В настоящее время мы активно внедряем технологии автоматизации производства, что позволяет повысить точность и стабильность параметров работы генераторов. Например, автоматическая система регулирования давления и температуры, которая позволяет поддерживать оптимальные условия работы оборудования в режиме реального времени. Это значительно снижает вероятность возникновения неполадок и увеличивает срок службы генераторов азота.

Материалы и поставщики: выбор надежных партнеров

Важным фактором успеха является выбор надежных поставщиков оборудования и комплектующих. Нельзя экономить на качестве материалов и деталей, которые непосредственно влияют на производительность и надежность генераторов азота и кислорода. Мы работаем только с проверенными поставщиками, которые гарантируют качество своей продукции и соблюдают сроки поставки.

Мы также активно сотрудничаем с научно-исследовательскими институтами и университетами, что позволяет нам быть в курсе последних технологических разработок и внедрять инновационные решения в производство. Например, мы сейчас изучаем возможность использования новых материалов для изготовления газораспределительных устройств, что позволит повысить эффективность работы генераторов и снизить их вес.

У нас долгосрочное сотрудничество с компаниями, такими как ООО Дунгуань Цяньвэй технологии машинного оборудования. Их экспертиза в области воздушных компрессоров и их стремление к инновациям делают их ценным партнером. Мы обмениваемся опытом и знаниями, что позволяет нам постоянно совершенствовать наши технологии и повышать качество продукции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

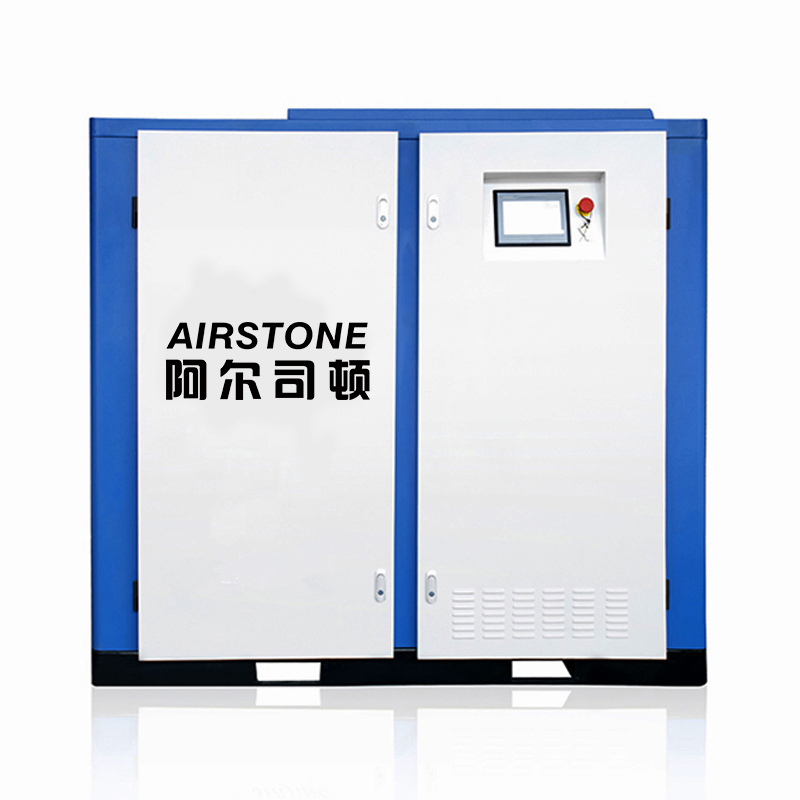

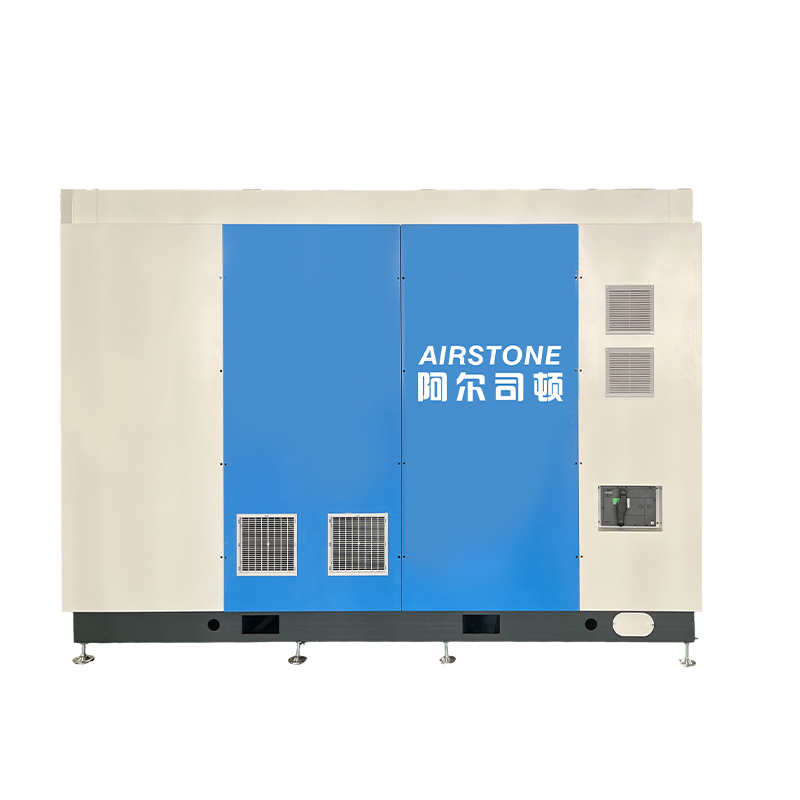

250 л.с. Двухступенчатый винтовой воздушный компрессор с масляным впрыском и переменной скоростью вращения PM VSD

250 л.с. Двухступенчатый винтовой воздушный компрессор с масляным впрыском и переменной скоростью вращения PM VSD -

5-12 л.с. Однофазный винтовой воздушный компрессор с впрыском масла

5-12 л.с. Однофазный винтовой воздушный компрессор с впрыском масла -

17M3min Мобильный винтовой воздушный компрессор

17M3min Мобильный винтовой воздушный компрессор -

Безмасляный спиральный компрессор

Безмасляный спиральный компрессор -

50 л.с. PM VSD масляный винтовой воздушный компрессор

50 л.с. PM VSD масляный винтовой воздушный компрессор -

Осушитель воздуха 10 л.с.

Осушитель воздуха 10 л.с. -

Генератор кислорода

Генератор кислорода -

Безмасляный спиральный компрессор Все в одном

Безмасляный спиральный компрессор Все в одном -

B-3 3-6 бар Безмасляная центрифуга

B-3 3-6 бар Безмасляная центрифуга -

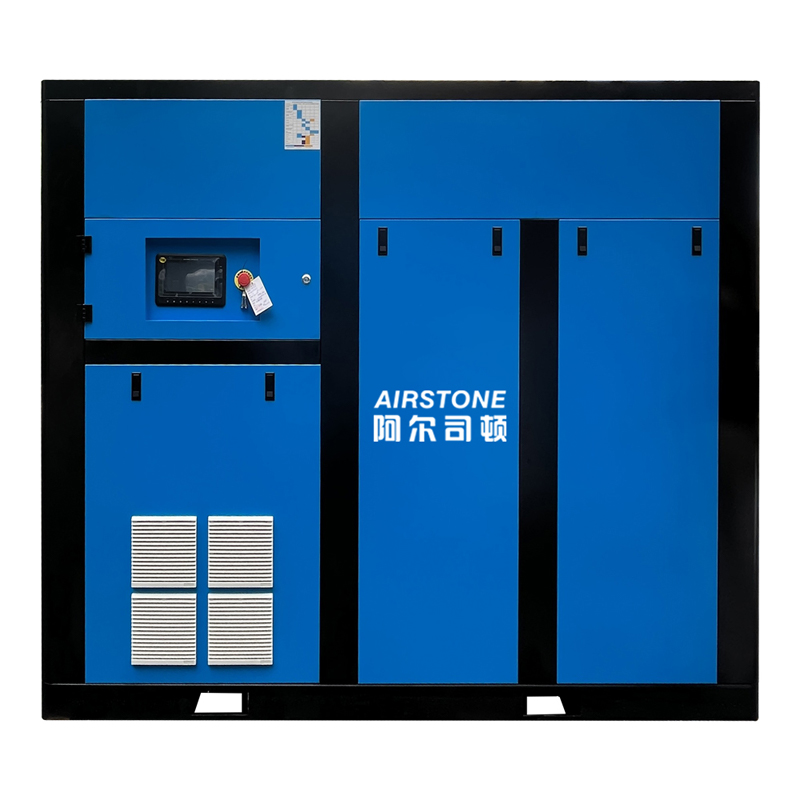

100 л.с. инверторный винтовой воздушный компрессор с впрыском масла

100 л.с. инверторный винтовой воздушный компрессор с впрыском масла -

Адсорбционный осушитель воздуха без нагрева

Адсорбционный осушитель воздуха без нагрева -

1,5-85 м3/мин Осушитель воздуха

1,5-85 м3/мин Осушитель воздуха

Связанный поиск

Связанный поиск- Производители однофазных компрессоров мощностью 5-12 л.с. с баками и осушителями воздуха

- Компрессор oem мощностью 7.5 квт

- Поставщики винтовых компрессоров с фиксированной скоростью

- Производитель винтового воздушного компрессора oem

- Оптовые поставщики винтовых воздушных компрессоров с масляным впрыском в горнодобывающую промышленность

- Завод винтовых масляных компрессоров с частотным преобразованием на постоянных магнитах 300hp

- Завод oem мобильных дизельных винтовых компрессоров

- Оптовые поставщики осушителей сжатого воздуха для компрессоров

- Oem завод осушителей воздуха высокого давления

- 12 12 производители дизельных компрессоров