Оем-завод по производству компрессоров для сжатого воздуха

Оем-завод по производству компрессоров для сжатого воздуха – звучит просто, но за этим стоит целый мир инженерных решений, материалов и постоянной борьбы за эффективность. Многие, глядя на рынок, воспринимают производство как механическую сборку, но это далеко не так. Сегодня хочу поделиться некоторыми мыслями и наблюдениями, которые накопились за годы работы в этой сфере. Не претендую на абсолютную истину, скорее – обмен опытом, попытка разобраться в тонкостях, которые часто упускаются из виду.

Основные этапы и вызовы производства

Начнем с очевидного – процесс производства компрессоров для сжатого воздуха довольно многоступенчатый. От проектирования и выбора материалов до сборки, тестирования и контроля качества – каждый этап требует внимания и опыта. Самое интересное, пожалуй, начинается с проектирования. Здесь не просто выбирают параметры компрессора, а моделируют работу системы, учитывают специфические требования заказчика, особенности окружающей среды, предполагаемую нагрузку. Например, иногда требуется учитывать особенности работы с агрессивными средами – это значительно усложняет выбор материалов и требует специальных технологий обработки. Недавно столкнулись с задачей производства компрессора для химической лаборатории, где даже незначительное загрязнение могло привести к серьезным проблемам, и пришлось использовать исключительно специальные стали и покрытия. Проектирование, на мой взгляд, – это 80% успеха, а вот как его делать – это целая наука.

Далее идет выбор комплектующих. Здесь тоже много подводных камней. С одной стороны, хочется использовать проверенные временем компоненты от известных производителей. С другой – стремление снизить себестоимость заставляет искать альтернативные варианты. Проблема в том, что 'альтернативы' часто оказываются менее надежными, что в конечном итоге приводит к увеличению затрат на ремонт и обслуживание. Иногда, казалось бы, незначительная экономия на одной детали может обернуться серьезными проблемами в будущем. Нужно быть очень осторожным и взвешенным в этом вопросе.

Контроль качества: неотъемлемая часть процесса

Контроль качества – это не просто формальность, это гарантия надежности и долговечности продукции. На каждом этапе производства должны быть предусмотрены проверки, которые позволяют выявить и устранить дефекты на ранней стадии. У нас в компании (ООО Дунгуань Цяньвэй технологии машинного оборудования) действует строгая система контроля, включающая в себя входной контроль материалов, контроль качества сборки, функциональные испытания готовой продукции. Мы используем современное оборудование для тестирования компрессоров, которое позволяет выявлять даже незначительные отклонения от нормы. Иногда даже обнаруживаются микротрещины в деталях, которые не видны невооруженным глазом, но могут привести к серьезным поломкам в процессе эксплуатации. Это требует от нас высокой квалификации и внимательности.

Проблемы с поставками и логистика

Нельзя обойти стороной вопрос поставок комплектующих. В последние годы наблюдается значительный рост цен на металлопродукцию, электронику и другие материалы, которые используются в производстве компрессоров. Это, конечно, влияет на себестоимость продукции. Еще одна проблема – это логистика. Поскольку многие компоненты закупаются у зарубежных поставщиков, то приходится сталкиваться с задержками в поставках, таможенными пошлинами и другими сложностями. Это требует от нас гибкости и умения быстро адаптироваться к меняющимся условиям.

Часто проблема не в самих поставщиках, а в коммуникации. Непонимание требований, несогласованные сроки, отсутствие обратной связи – все это может привести к серьезным проблемам. Мы стараемся выстраивать долгосрочные отношения с надежными поставщиками, основанные на взаимном уважении и доверии. Иногда даже приходится лично посещать заводы поставщиков, чтобы убедиться в качестве продукции и понять, как они работают.

Современные тенденции и инновации

Сейчас в производстве компрессоров для сжатого воздуха активно внедряются новые технологии. Например, все большую популярность приобретают компрессоры с инверторным управлением, которые позволяют регулировать мощность в зависимости от потребности в сжатом воздухе. Это позволяет снизить энергопотребление и повысить эффективность работы. Еще одна тенденция – это использование новых материалов, таких как композиты, которые позволяют снизить вес компрессора и повысить его надежность. Мы постоянно следим за новинками и внедряем их в свою продукцию.

Энергоэффективность: приоритет номер один

Энергоэффективность – это один из главных приоритетов в современном производстве компрессоров для сжатого воздуха. Повышение энергоэффективности не только позволяет снизить затраты на электроэнергию, но и способствует охране окружающей среды. Мы активно работаем над улучшением энергоэффективности нашей продукции, используя современные технологии и материалы. Например, мы используем высокоэффективные двигатели и оптимизируем конструкцию компрессора, чтобы снизить потери энергии. Понимаем, что в долгосрочной перспективе это ключ к успеху.

Важно понимать, что энергоэффективность – это не только технические решения, но и правильный выбор компрессора для конкретных условий эксплуатации. Нельзя просто взять самый энергоэффективный компрессор и установить его где попало. Нужно учитывать особенности нагрузки, параметры сжатого воздуха, климатические условия и другие факторы. В противном случае, можно потратить деньги впустую.

Опыт и ошибки: что важно знать

За годы работы мы накопили большой опыт и сделали немало ошибок. Одной из самых распространенных ошибок является недооценка важности квалифицированного персонала. Недостаточно просто иметь современное оборудование и хорошие технологии – нужно иметь команду опытных инженеров, техников и монтажников. Люди – это главный ресурс любой компании.

Еще одна ошибка – это недооценка важности обучения и повышения квалификации персонала. Технологии постоянно развиваются, и нужно постоянно учиться и совершенствовать свои навыки. Мы регулярно проводим тренинги и семинары для наших сотрудников, чтобы они были в курсе последних новинок и могли эффективно выполнять свою работу. Это инвестиция в будущее компании.

Что касается конкретных примеров неудач... Несколько лет назад мы выпустили партию компрессоров с использованием нового типа ресивера. В процессе эксплуатации выяснилось, что ресивер имеет склонность к образованию конденсата, что приводило к снижению эффективности работы компрессора и увеличению затрат на обслуживание. Пришлось срочно изменять конструкцию ресивера и выпустить новую партию. Это был болезненный опыт, который научил нас быть более осторожными при внедрении новых технологий.

Взгляд в будущее

Я думаю, что производство компрессоров для сжатого воздуха будет продолжать развиваться и совершенствоваться. Мы увидим все больше компрессоров с искусственным интеллектом, которые будут автоматически регулировать свою работу в зависимости от потребности в сжатом воздухе. Мы также увидим все больше компрессоров с использованием возобновляемых источников энергии, таких как солнечная и ветровая энергия. Это будущее – энергоэффективность, автоматизация и экологичность. И мы готовы к нему.

В заключение хочу сказать, что производство компрессоров для сжатого воздуха – это сложная и интересная работа. Это не просто сборка деталей, это инженерное искусство, требующее знаний, опыта и постоянного совершенствования. И я рад, что являюсь частью этой команды.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Осушитель воздуха 10 л.с.

Осушитель воздуха 10 л.с. -

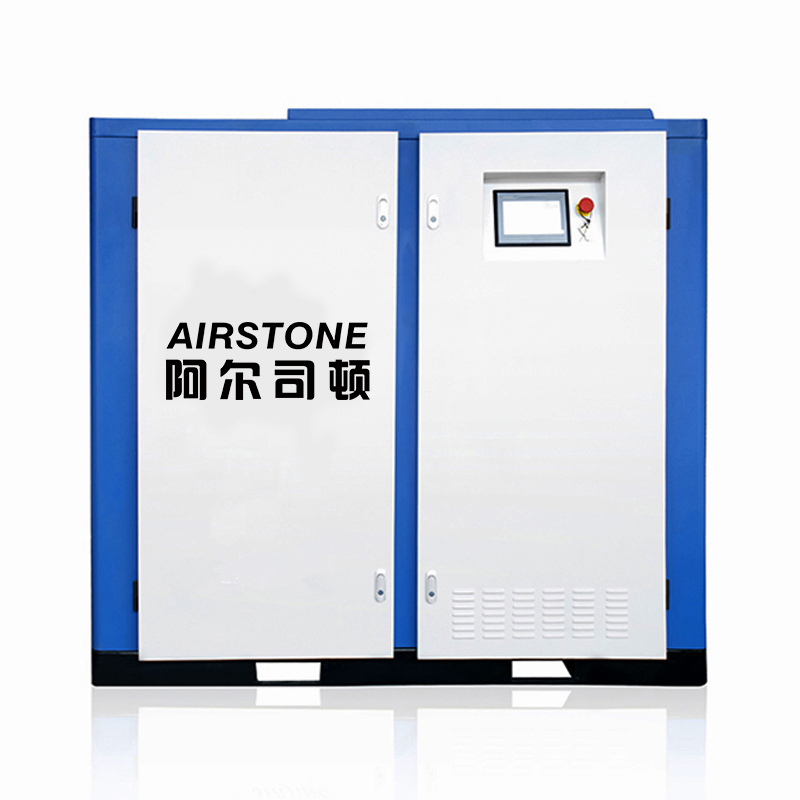

10 л.с. масляный винтовой воздушный компрессор

10 л.с. масляный винтовой воздушный компрессор -

10M3min Мобильный винтовой воздушный компрессор

10M3min Мобильный винтовой воздушный компрессор -

Безмасляный спиральный компрессор Все в одном

Безмасляный спиральный компрессор Все в одном -

Машина B-5 с водяной смазкой и без масла

Машина B-5 с водяной смазкой и без масла -

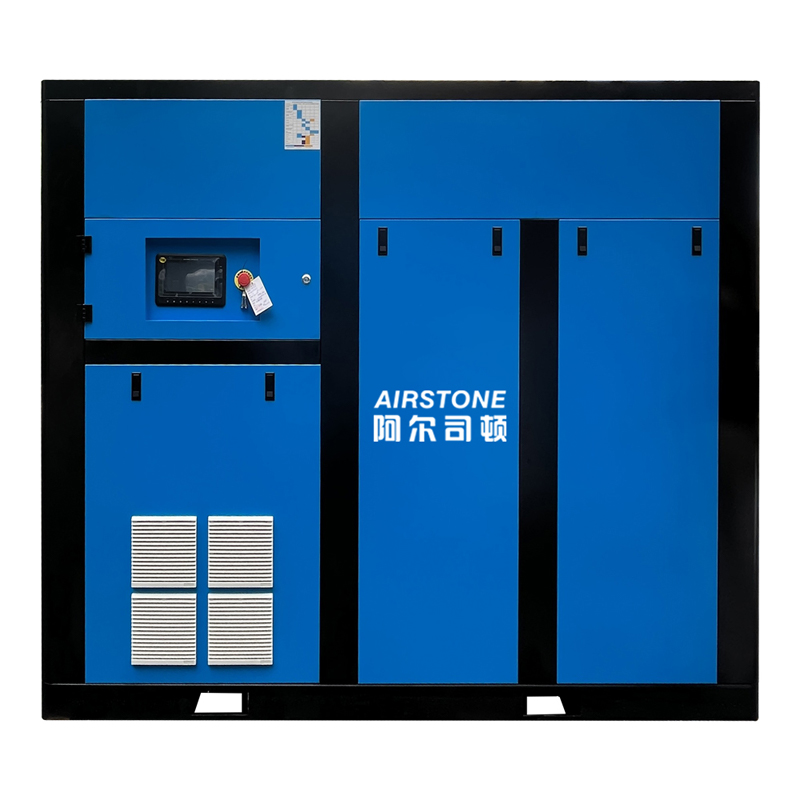

50 л.с. PM VSD масляный винтовой воздушный компрессор

50 л.с. PM VSD масляный винтовой воздушный компрессор -

Модульная сушилка

Модульная сушилка -

Адсорбционный осушитель воздуха без нагрева

Адсорбционный осушитель воздуха без нагрева -

17M3min Мобильный винтовой воздушный компрессор

17M3min Мобильный винтовой воздушный компрессор -

Адсорбционный осушитель воздуха с регенерацией тепла

Адсорбционный осушитель воздуха с регенерацией тепла -

15 л.с. 16 бар Компрессор «все в одном»

15 л.с. 16 бар Компрессор «все в одном» -

Генератор азота

Генератор азота

Связанный поиск

Связанный поиск- Оптовые винтовые компрессоры москва

- Оптовая продажа больничных медицинских установок адсорбционного генератора кислорода с переменным давлением

- Поставщики oem промышленного генератора кислорода медицинского класса

- Поставщики oem горного воздушного компрессора промышленного сушильного оборудования

- Производители однофазных винтовых маслозаполненных компрессоров мощностью 5-12 л. с.

- Производители воздушных резервуаров для компрессоров

- Оптовые поставщики винтовых безмасляных компрессоров с водяным впрыском

- Производители генераторов азота

- Завод промышленного осушителя рефрижераторного воздушного компрессора

- Оптовые производители винтовых компрессоров 7.5