Мобильный завод по производству дизельных винтовых воздушных компрессоров

Идея создания мобильного завода по производству дизельных винтовых воздушных компрессоров звучит привлекательно – гибкость, оперативность, снижение логистических издержек. В теории – отличная вещь. Но на практике, когда начинаешь копать глубже, понимаешь, что это задача со своими тонкостями. Особенно когда речь заходит о качественном производстве оборудования, которое используется в самых разных условиях. Много говорят о модульности и сборке на месте, но мало кто говорит о реальных сложностях и непредсказуемых факторах. Начну с того, что часто вижу запросы от клиентов: 'Нужен завод, который можно перевезти куда угодно и начать производить компрессоры в течение месяца!'. Это, мягко говоря, оптимистичные сроки.

Краткий обзор: мобильный завод – не просто перенос производства

Речь не о простом перемещении существующего производства. Это проект, требующий комплексного подхода, включающего проектирование, транспортировку, монтаж и налаживание. Самое сложное – это интеграция всех систем: энергоснабжения, вентиляции, системы отвода отработанных газов, и, конечно, технологической линии. Нельзя просто взять заводской цех и перенести его на колесах. Каждый элемент должен быть продуман и адаптирован под мобильный формат. Кроме того, не стоит забывать о логистических сложностях – перевозка крупногабаритного оборудования, его сборка и монтаж в требуемом месте – это серьезная задача, требующая профессиональной организации.

Логистические сложности и вопросы инфраструктуры

Первый камень преткновения – это логистика. Даже относительно небольшой мобильный завод требует огромного количества контейнеров и специального транспорта. Причем, этот транспорт должен быть способен преодолевать не только дорожные препятствия, но и соответствовать нормам безопасности перевозки крупногабаритных и тяжеловесных грузов. Внедорожный транспорт здесь часто оказывается необходим, особенно если завод планируется развертывать в отдаленных районах. Второй вопрос – инфраструктура. Какой уровень электроснабжения нужен? Какая должна быть система вентиляции и отвода газов? Какие требования к подвозу воды? Все это нужно учитывать при проектировании и планировании.

Технологическая линия: адаптация к мобильному формату

Сама технологическая линия – это отдельная история. Винтовые компрессоры – это достаточно сложное оборудование, требующее высокой точности сборки и контроля качества. Поэтому необходимо разработать технологию, которая будет адаптирована под мобильный формат. Например, использовать модульные элементы, которые можно легко собирать и разбирать. И, конечно, необходимо обеспечить надежную систему контроля качества на каждом этапе производства. Если говорить о конкретных примерах, то мы сталкивались с ситуацией, когда при попытке перенести старую производственную линию возникли проблемы с монтажом из-за недостаточной гибкости конструкции. Пришлось вносить серьезные изменения в технологический процесс и перепроектировать некоторые элементы оборудования.

Энергоэффективность и экологичность винтовых компрессоров

Сегодня все больше внимания уделяется энергоэффективности и экологичности производственных процессов. Мобильные дизельные винтовые компрессоры, как правило, потребляют значительное количество топлива, поэтому необходимо использовать современные двигатели и системы управления, которые позволят снизить расход топлива и выбросы вредных веществ. Кроме того, необходимо обеспечить надежную систему фильтрации отработанных газов. Мы активно используем решения, позволяющие снизить уровень шума от работы компрессоров, что особенно важно при установке на территориях жилых комплексов или рядом с другими производственными объектами.

Примеры из практики и ошибки начинающих

Я помню один случай, когда компания пыталась построить мобильный завод по производству воздушных компрессоров на базе бывшей складской площадки. Они не учли необходимость дополнительной вентиляции и системы отвода отработанных газов, что привело к серьезным проблемам с экологической безопасностью и штрафам. Другой пример – попытка использовать устаревшее оборудование, которое не было адаптировано под мобильный формат. В итоге, производство было остановлено из-за технических неполадок и невозможности обеспечить необходимую производительность. Эти ошибки показывают, насколько важно тщательно планировать каждый этап проекта и учитывать все возможные риски.

Смотри в будущее: автоматизация и роботизация мобильного производства

Сейчас активно развивается направление автоматизации и роботизации мобильного производства. Это позволяет повысить производительность, снизить затраты и улучшить качество продукции. Мы видим растущий спрос на роботизированные линии сборки и контроль качества. Например, использование систем компьютерного зрения для проверки качества сварных швов, или роботизированных манипуляторов для выполнения сложных операций сборки. Это пока дорогостоящее решение, но в перспективе оно может существенно снизить себестоимость продукции и повысить конкурентоспособность.

Опыт ООО Дунгуань Цяньвэй технологии машинного оборудования

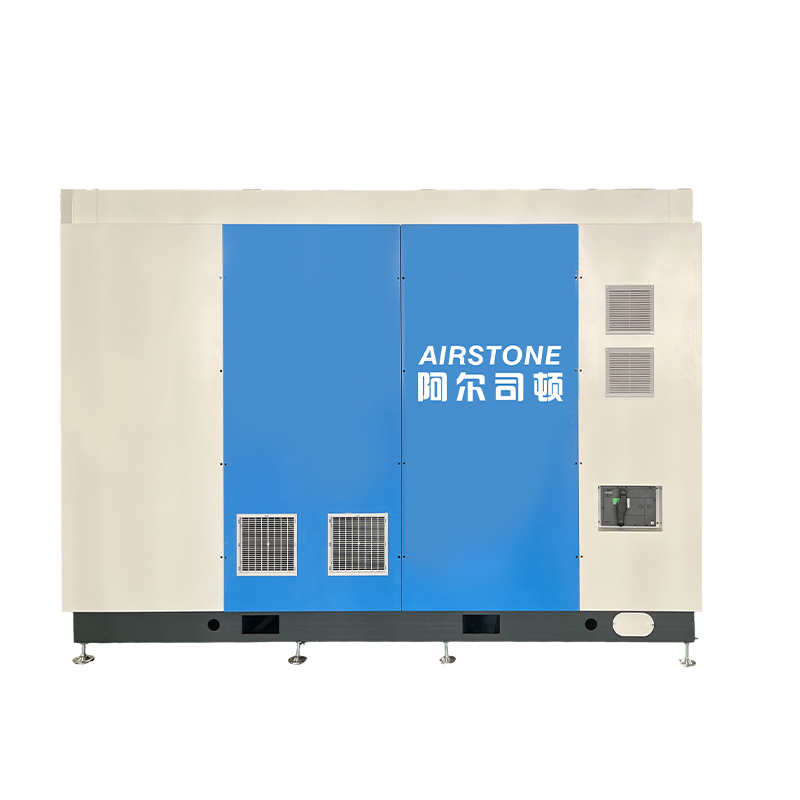

Группа Аэротруба, как производитель воздушных компрессоров, обладает значительным опытом в данной области. Их знания и опыт можно использовать при создании мобильного завода по производству дизельных винтовых воздушных компрессоров. Ассортимент предлагаемых компрессоров позволяет подобрать оптимальный вариант для различных задач, от небольших мобильных установок до крупных промышленных комплексов. Они постоянно инвестируют в разработку новых технологий и совершенствование существующих моделей, что позволяет им предлагать клиентам продукцию высокого качества и конкурентоспособной цены. Их компания в Гуандуне, Китай, имеет современное производство и строгий контроль качества, что является важным фактором при выборе партнера для создания мобильного завода.

Наше взаимодействие с ООО Дунгуань Цяньвэй технологии машинного оборудования, в случае реализации проекта **мобильного завода по производству дизельных винтовых воздушных компрессоров**, может включать поставку технологического оборудования, разработку технической документации и оказание консультационной поддержки. Мы видим большие перспективы в развитии этого направления и готовы предложить нашим клиентам комплексные решения, основанные на многолетнем опыте и глубоком понимании рынка.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Безмасляный спиральный компрессор

Безмасляный спиральный компрессор -

Однофазный компрессор 5-12 л.с. с ресивером и осушителем воздуха

Однофазный компрессор 5-12 л.с. с ресивером и осушителем воздуха -

Безмасляный спиральный компрессор Все в одном

Безмасляный спиральный компрессор Все в одном -

Адсорбционный осушитель воздуха без нагрева

Адсорбционный осушитель воздуха без нагрева -

15 л.с. 16 бар Компрессор «все в одном»

15 л.с. 16 бар Компрессор «все в одном» -

1,5-85 м3/мин Осушитель воздуха

1,5-85 м3/мин Осушитель воздуха -

B-4 7-8 бар Безмасляная центрифуга

B-4 7-8 бар Безмасляная центрифуга -

Винтовой воздушный компрессор с масляным впрыском мощностью 75 л.с.

Винтовой воздушный компрессор с масляным впрыском мощностью 75 л.с. -

5-12 л.с. Однофазный винтовой воздушный компрессор с впрыском масла

5-12 л.с. Однофазный винтовой воздушный компрессор с впрыском масла -

75 л.с. инверторный винтовой воздушный компрессор с масляным впрыском

75 л.с. инверторный винтовой воздушный компрессор с масляным впрыском -

10 л.с. масляный винтовой воздушный компрессор

10 л.с. масляный винтовой воздушный компрессор -

Адсорбционный осушитель воздуха с регенерацией тепла

Адсорбционный осушитель воздуха с регенерацией тепла

Связанный поиск

Связанный поиск- Производители оптовых цен на дизельные компрессоры

- Производитель 60-сильных двухступенчатых винтовых компрессоров с постоянным магнитом и переменной скоростью впрыска

- Производитель безмасляных воздуходувок oem 1-2 бар

- Завод по производству роторно-винтовых воздушных компрессоров

- Передвижной дизельный винтовой воздушный компрессор

- Оптовая продажа инверторных винтовых компрессоров

- Осушитель воздуха высокого давления

- Винтовой воздушный компрессор oem для промышленного впрыска масла

- Oem генератор азота/кислорода для химической промышленности

- Поставщики промышленных винтовых воздушных компрессоров с впрыском масла