Завод oem по производству воздушного резервуара для компрессора

Заказ завода OEM по производству воздушного резервуара для компрессора – задача, которая часто кажется простой, но на деле таит в себе множество нюансов. Многие клиенты думают, что достаточно указать габариты и требования к давлению, а остальное сделают. Это не совсем так. По моему опыту, реальные сложности возникают на этапе проектирования, выбора материалов и, конечно же, контроля качества. Иногда даже с хорошо знакомым заказчиком приходится тратить уйму времени на разъяснения и корректировки. Сейчас постараюсь поделиться своими наблюдениями и рассказать о самых распространенных проблемах.

Основные этапы производства и типичные ошибки

Первый, и самый важный этап – это разработка технического задания. Здесь важно не только указать размеры и давление, но и учесть условия эксплуатации, тип компрессора, рабочую среду и другие факторы. Часто встречается ситуация, когда заказчик не предоставляет достаточно информации, что приводит к переделкам и задержкам. Например, мы однажды получили заказ на изготовление резервуара для компрессора, не уточнив, под каким давлением он будет работать. В итоге, пришлось переделывать всю конструкцию, потому что исходный проект был рассчитан на другое давление. Такие ошибки – дорогостоящие.

Следующий этап – это выбор материала. Для воздушных резервуаров для компрессора обычно используют сталь, но выбор марки стали зависит от требований к прочности и коррозионной стойкости. Неправильный выбор материала может привести к преждевременному износу резервуара и даже к его разрушению. Мы часто работаем со сталью AISI 304 и AISI 316, в зависимости от требований заказчика. Важно учитывать не только химический состав стали, но и ее механические свойства. Нельзя недооценивать роль сварки – она должна быть выполнена квалифицированными специалистами с использованием современного оборудования.

Сварка: критически важный элемент

Качество сварки – это краеугольный камень надежности воздушного резервуара для компрессора. Некачественная сварка может привести к образованию трещин и дефектов, которые значительно снижают прочность конструкции. Использование автоматической сварки – это предпочтительный вариант, но даже в этом случае требуется строгий контроль качества. Мы используем различные методы контроля сварных швов, включая ультразвуковую дефектоскопию и рентгенографию. Это позволяет выявить скрытые дефекты, которые не видны невооруженным глазом.

Регулярный аудит сварочных бригад, обучение и повышение квалификации сварщиков – это инвестиции в качество продукции. Это также включает в себя правильную подготовку к сварке, очистку металла и соблюдение технологических режимов. Мы стараемся поддерживать высокие стандарты в этой области, поскольку знаем, что от качества сварки напрямую зависит долговечность нашего оборудования.

Контроль качества: не экономьте время и ресурсы

Контроль качества – это неотъемлемая часть производственного процесса. На каждом этапе производства необходимо проводить контроль качества, чтобы выявить и устранить возможные дефекты. Это касается как входного контроля материалов, так и контроля качества сварки, сборки и покраски. Мы используем различные методы контроля качества, включая визуальный осмотр, измерение геометрических размеров и испытания на прочность.

Особое внимание уделяем гидроиспытаниям – резервуар должен выдерживать давление, превышающее рабочее давление на определенный процент. Это позволяет убедиться в надежности конструкции и отсутствии утечек. Недостаточно тщательный контроль качества может привести к серьезным последствиям, таким как аварии и поломки оборудования. Мы всегда стараемся уделять этому достаточно времени и ресурсов.

Проблемы, с которыми мы сталкиваемся чаще всего

Одной из самых распространенных проблем является неправильная установка клапанов и датчиков давления. Неправильно установленные клапаны могут привести к утечкам воздуха, а неправильно установленные датчики давления – к неверным показаниям. Это требует дополнительного времени и ресурсов на переделку.

Еще одна проблема – это некачественная покраска. Покраска должна быть выполнена с использованием специальных красок, устойчивых к воздействию атмосферных факторов и химических веществ. Некачественная покраска может привести к коррозии резервуара и снижению его срока службы. Мы используем порошковую покраску, которая обеспечивает более долговечное и равномерное покрытие.

Опыт работы с различными типами компрессоров

В нашей компании есть опыт работы с различными типами компрессоров – поршневыми, роторными, спиральными. Каждый тип компрессора требует своего подхода к проектированию и изготовлению воздушных резервуаров для компрессора. Например, для спиральных компрессоров требуется специальная конструкция резервуара, которая обеспечивает равномерное распределение давления. Мы постоянно совершенствуем свои технологии, чтобы предлагать нашим клиентам оптимальные решения.

ООО Дунгуань Цяньвэй технологии машинного оборудования: партнер, которому можно доверять

Мы стремимся к долгосрочному сотрудничеству с нашими клиентами и всегда готовы предоставить профессиональную консультацию и качественный сервис. Наша компания имеет богатый опыт в производстве воздушных резервуаров для компрессора и предлагает широкий спектр услуг – от проектирования до поставки готового изделия. Мы используем современное оборудование и материалы, а также строго контролируем качество на каждом этапе производства. При необходимости можем разработать завод OEM по производству воздушного резервуара для компрессора по вашим индивидуальным чертежам и спецификациям.

Если вам нужен надежный партнер для производства воздушных резервуаров для компрессоров, обращайтесь к нам. Мы будем рады вам помочь.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Генератор кислорода

Генератор кислорода -

1,5-85 м3/мин Осушитель воздуха

1,5-85 м3/мин Осушитель воздуха -

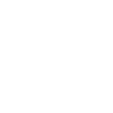

50 л.с. PM VSD масляный винтовой воздушный компрессор

50 л.с. PM VSD масляный винтовой воздушный компрессор -

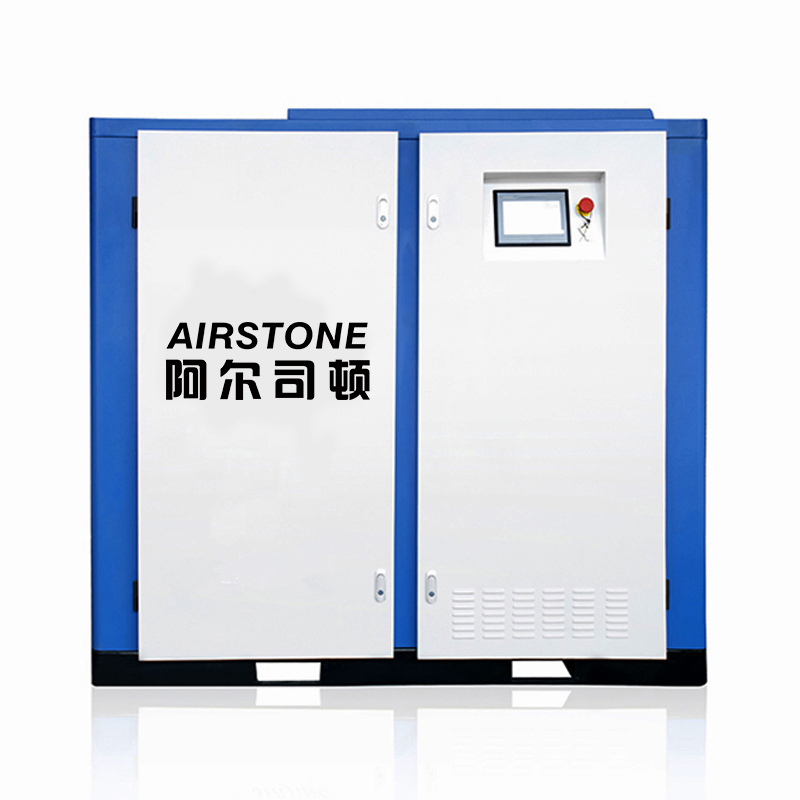

75 л.с. инверторный винтовой воздушный компрессор с масляным впрыском

75 л.с. инверторный винтовой воздушный компрессор с масляным впрыском -

20 л.с. масляный винтовой воздушный компрессор

20 л.с. масляный винтовой воздушный компрессор -

10 л.с. масляный винтовой воздушный компрессор

10 л.с. масляный винтовой воздушный компрессор -

Машина B-5 с водяной смазкой и без масла

Машина B-5 с водяной смазкой и без масла -

60 л.с. Двухступенчатый винтовой воздушный компрессор с масляным впрыском и переменной скоростью вращения PM VSD

60 л.с. Двухступенчатый винтовой воздушный компрессор с масляным впрыском и переменной скоростью вращения PM VSD -

Винтовой воздушный компрессор с масляным впрыском мощностью 75 л.с.

Винтовой воздушный компрессор с масляным впрыском мощностью 75 л.с. -

10M3min 93kw Мобильный винтовой воздушный компрессор

10M3min 93kw Мобильный винтовой воздушный компрессор -

17M3min Мобильный винтовой воздушный компрессор

17M3min Мобильный винтовой воздушный компрессор -

100 л.с. инверторный винтовой воздушный компрессор с впрыском масла

100 л.с. инверторный винтовой воздушный компрессор с впрыском масла

Связанный поиск

Связанный поиск- Завод по производству винтовых компрессоров oem

- Производитель oem адсорбционного осушителя с двумя башнями для промышленного воздушного компрессора

- Оптовые поставщики центробежных и винтовых воздушных компрессоров

- Производители генераторов азота для oem

- Оптовые портативные дизельные винтовые воздушные компрессоры для промышленных площадок

- Оптовые поставщики промышленных концентраторов кислорода медицинского класса

- Установки для ротационных винтовых воздушных компрессоров

- Оптовая продажа ротационных винтовых воздушных компрессоров

- Производитель винтовых компрессоров для покупки

- Оптовый поставщик двухступенчатого винтового воздушного компрессора 250 л.с. с постоянным магнитом и переменной скоростью вращения с масляным впрыском