Завод дизельных компрессоров oem

Запрос завод дизельных компрессоров oem – он часто приходит к нам с вопросами: “Где сделать дизельный компрессор под собственным брендом?”, “Какие сроки производства?”, “Какая цена?”. Но часто, когда клиенты начинают говорить про OEM, они не всегда понимают, что это не просто сборка готовых деталей. Вся цепочка, от проектирования до финальной проверки, может быть разной, и неправильное понимание может привести к разочарованию, а иногда и к финансовым потерям. Мы много лет занимаемся производством и поставкой дизельных компрессоров, и за это время накопили немало опыта. Хочу поделиться некоторыми мыслями, которые, надеюсь, будут полезны.

Что такое OEM в производстве дизельных компрессоров: разбор понятия

Итак, что же значит OEM в контексте дизельных компрессоров? В идеале, это означает, что клиент предоставляет чертежи, технические задания и даже собственные разработки, а мы, как производитель, берем на себя всю ответственность за производство компрессора по его спецификациям. Это более широкий спектр услуг, чем просто сборка. Мы говорим не только о производстве блоков и двигателей, но и о сборке, тестировании и упаковке готовой продукции. Конечно, есть и более простые варианты – когда клиент выбирает готовую модель, но меняет только логотип и маркировку. Какой вариант выбрать – зависит от бюджета, сроков и степени контроля, которую клиент хочет иметь над процессом.

Часто клиенты путают OEM с ODM – оригинальным дизайном производства. В случае ODM, клиент заказывает разработку и производство компрессора с заданными параметрами, но не имеет права на коммерческое использование разработанного дизайна. А с OEM – клиент имеет полный контроль над дизайном и может использовать разработанный компрессор для продажи под своим брендом. Разница существенная, и нужно четко понимать, что нужно заказчику.

Особенности проектирования под OEM

Проектирование дизельного компрессора oem – это сложный и многоэтапный процесс. Даже если у клиента есть чертежи, мы всегда проводим технический анализ, чтобы убедиться, что проект реализуем, безопасен и соответствует всем нормам и стандартам. Часто возникает вопрос: 'А что, если нам нужно внести какие-то изменения в конструкцию?'. Вопрос логичный, и ответы на него зависят от стадии проектирования. Если проект уже разработан, то изменения могут быть затруднены и дорогостоящи. Лучше всего согласовать все детали на этапе проектирования, чтобы избежать проблем в будущем. Мы используем современные CAD/CAM системы для проектирования и моделирования, чтобы максимально точно воспроизвести конструкцию компрессора.

Особенно важно учитывать требования к экологичности и энергоэффективности. В последние годы это становится все более важным фактором для клиентов. Мы используем современные двигатели и системы управления, чтобы снизить выбросы вредных веществ и повысить экономичность компрессора. При этом, конечно, нужно учитывать бюджет клиента и его требования к производительности.

Реальные трудности и решения при производстве дизельных компрессоров oem

Не всегда все идет гладко. Например, часто возникают проблемы с поставками комплектующих. Влияние геополитической ситуации, колебания валютных курсов и просто логистические задержки – все это может привести к срыву сроков производства. Мы стараемся заранее планировать закупки комплектующих и иметь запас по ключевым деталям. Также мы сотрудничаем с несколькими поставщиками, чтобы минимизировать риски.

Другая проблема – это контроль качества. Очень важно, чтобы каждый этап производства соответствовал высоким стандартам. Мы используем современное оборудование для контроля качества и проводим регулярные проверки на соответствие техническим требованиям. Также мы сотрудничаем с независимыми аудиторами, чтобы обеспечить дополнительный контроль.

Сборка и тестирование: ключевые этапы

После того, как все детали изготовлены, начинается процесс сборки. Это требует высокой квалификации рабочих и использования специального оборудования. Мы проводим сборку в соответствии с жесткими инструкциями и проверяем каждый шаг, чтобы убедиться, что все компоненты правильно установлены. После сборки компрессор проходит тщательное тестирование на стенде. Мы проверяем его работу при различных нагрузках и режимах, чтобы убедиться в его надежности и безопасности.

Важный аспект – это соответствие компрессора всем необходимым сертификациям и стандартам. Мы помогаем клиентам получить необходимые сертификаты и документацию, чтобы их компрессоры могли быть проданы на международном рынке.

Примеры успешных и неудачных OEM-проектов

Были и успешные, и менее удачные проекты. Например, однажды мы делали дизельный компрессор oem для компании, которая планировала продавать его в Африке. Клиент был очень требователен к качеству и срокам, но не готов был переплачивать. Мы предложили ему оптимальное решение, которое сочетало в себе высокое качество, приемлемую цену и короткие сроки производства. Клиент был доволен результатом, и мы продолжили сотрудничество. Другой случай – когда заказчик хотел сэкономить на материалах, что сказалось на долговечности готового продукта. Это, естественно, привело к проблемам с гарантийным обслуживанием и недовольству конечных пользователей.

Поэтому очень важно при выборе партнера для OEM-производства учитывать не только цену, но и его опыт, качество продукции и репутацию на рынке. И не стоит гнаться за самыми низкими ценами, это может оказаться очень дорогостоящим в долгосрочной перспективе.

Будущее OEM-производства дизельных компрессоров

Мы видим будущее завода дизельных компрессоров oem в повышении автоматизации и цифровизации производства. Использование роботизированных систем и искусственного интеллекта позволит повысить эффективность и снизить затраты. Также мы планируем развивать направление по разработке и производству компрессоров с использованием новых технологий, таких как гибридные двигатели и возобновляемые источники энергии.

Важным трендом является персонализация. Клиенты хотят получать компрессоры, которые максимально соответствуют их потребностям. Мы готовы разрабатывать индивидуальные решения и учитывать все пожелания клиентов.

В конечном счете, успех в OEM-производстве дизельных компрессоров зависит от нашей способности адаптироваться к изменяющимся требованиям рынка и предлагать нашим клиентам инновационные и эффективные решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Центробежный вентилятор с магнитной левитацией

Центробежный вентилятор с магнитной левитацией -

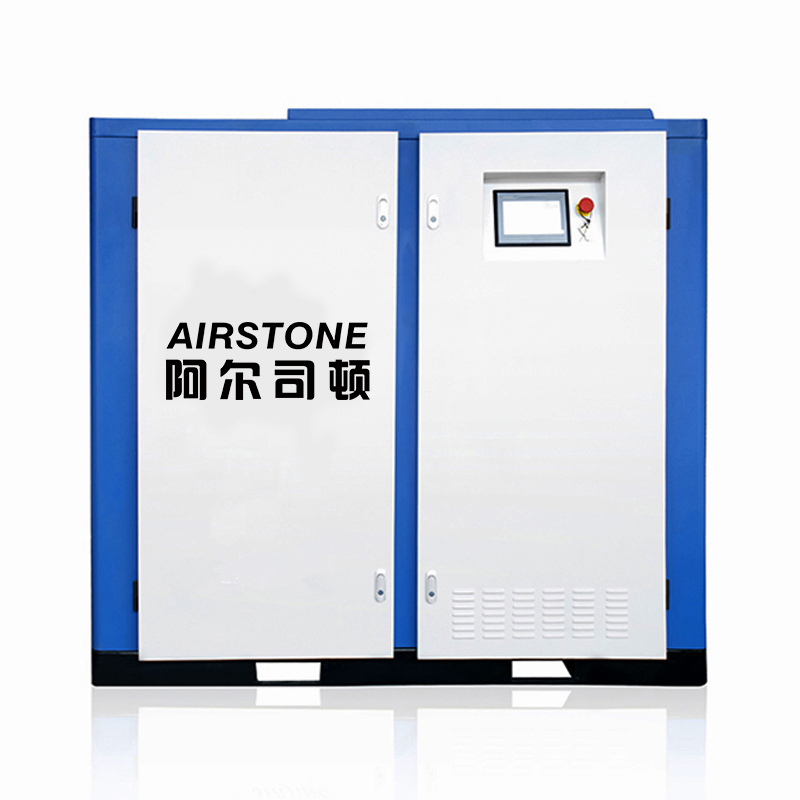

100 л.с. инверторный винтовой воздушный компрессор с впрыском масла

100 л.с. инверторный винтовой воздушный компрессор с впрыском масла -

15 л.с. 16 бар Компрессор «все в одном»

15 л.с. 16 бар Компрессор «все в одном» -

Машина B-5 с водяной смазкой и без масла

Машина B-5 с водяной смазкой и без масла -

Безмасляный спиральный компрессор Все в одном

Безмасляный спиральный компрессор Все в одном -

Генератор кислорода

Генератор кислорода -

B-4 7-8 бар Безмасляная центрифуга

B-4 7-8 бар Безмасляная центрифуга -

Безмасляный спиральный компрессор

Безмасляный спиральный компрессор -

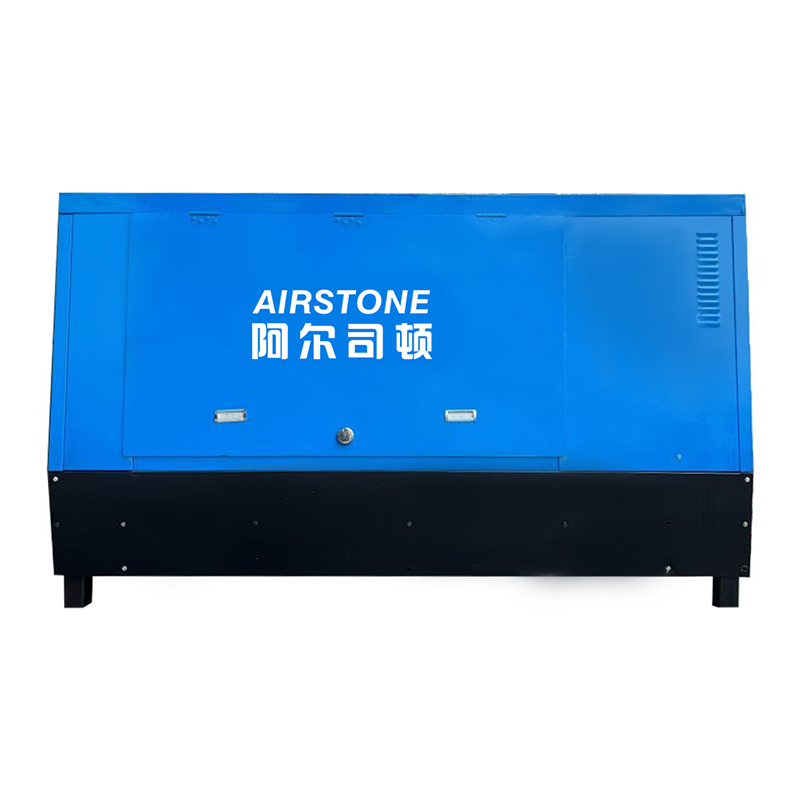

10M3min Мобильный винтовой воздушный компрессор

10M3min Мобильный винтовой воздушный компрессор -

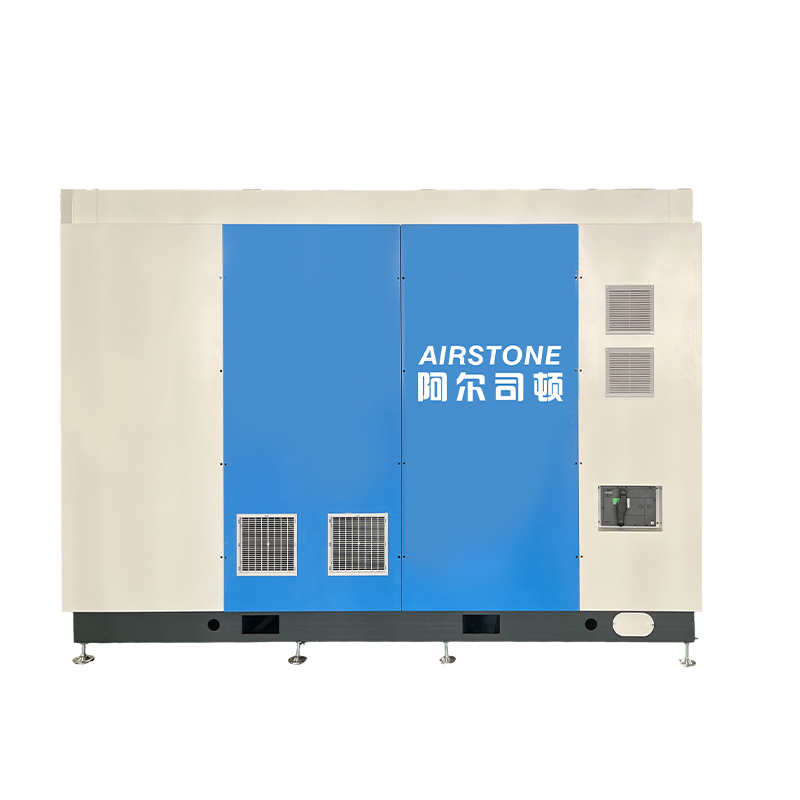

300 л.с. PM VSD масляный винтовой воздушный компрессор

300 л.с. PM VSD масляный винтовой воздушный компрессор -

Однофазный компрессор 5-12 л.с. с ресивером и осушителем воздуха

Однофазный компрессор 5-12 л.с. с ресивером и осушителем воздуха -

10M3min 93kw Мобильный винтовой воздушный компрессор

10M3min 93kw Мобильный винтовой воздушный компрессор

Связанный поиск

Связанный поиск- Осушитель сжатого воздуха для компрессора

- Винтовой компрессор 7.5

- Завод по оптовой продаже дизельных компрессоров 12 12

- Завод промышленного осушителя рефрижераторного воздушного компрессора

- Поставщики двухступенчатых винтовых маслозаполненных компрессоров с частотным преобразователем на постоянных магнитах

- Оптовый завод винтовых воздушных компрессоров 8 бар

- Завод oem для компрессора с масляным впрыском

- Оптовые производители генераторов азота/кислорода для химической промышленности

- Промышленный винтовой воздушный компрессор с впрыском масла в горнодобывающую промышленность

- Оптовые заводы по производству винтовых компрессоров высокого давления с впрыском масла